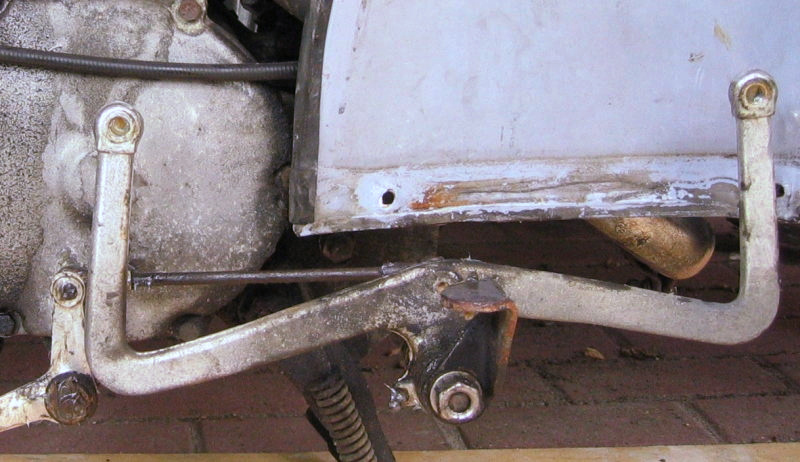

Die Schaltstange

Die Schaltstange an der Bella ist eine Fehlkonstruktion, denn beide Kugelgelenke haben ein Rechtsgewinde. Dreht man jetzt im eingebauten Zustand die Stange selbst in den Gelenkpfannen, dann schraubt sich die Stange in die eine Pfanne rein und aus der anderen raus. Dabei verschiebt sich die Stange zwischen den Gelenkpunkten, aber die Länge der Konstruktion bleibt gleich.

Um eine Längenänderung zu erreichen, muss man eine der Gelenkpfannen von der Kugel lösen, auf der Stange raus- oder reindrehen und dann wieder auf die Kugel aufdrücken. Das ist Fummelarbeit und außerdem hat man dabei immer mit der Gelenksicherung zu tun, die vor allem eins will: weg! Ich hab mal einen Sicherungssplint sehr viel später wiedergefunden: in der Sohle vom Schuh.

Normale Gelenkstangen haben auf der einen Seite ein Rechtsgewinde und auf der anderen ein Linksgewinde. Dreht man die Stange in den Gelenken, dann werden entweder die Gelenke zusammengezogen oder sie werden auseinander gedrückt. So kann man die Länge im eingebauten Zustand ändern. Die Herstellung einer solchen Gelenkstange zeige ich hier.

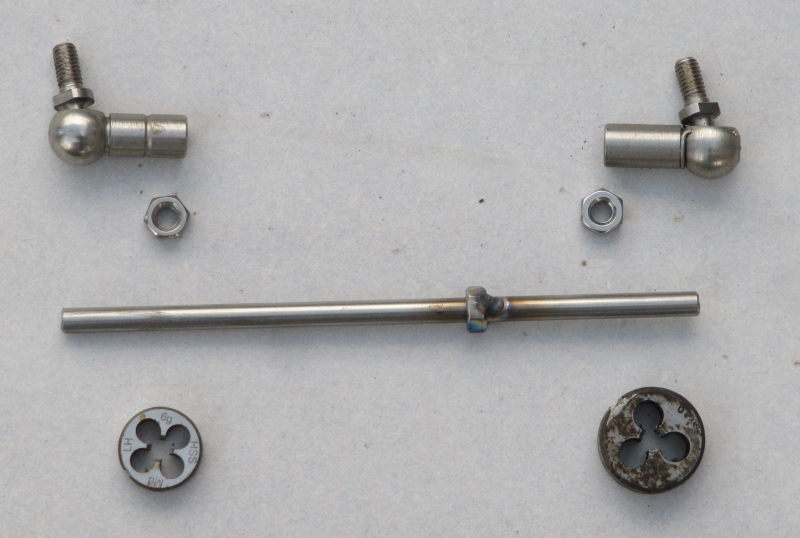

Zuerst brauchen wir eine Stange Stahl, die 150 Millimeter lang ist und 6 mm Durchmesser hat. Dann eine M6-Mutter, die mit einem 6 mm-Bohrer gewindefrei gemacht wird. Die schieben wir auf die Stange in der Teilung Zweidrittel zu Eindrittel (damit sie nicht mit dem Motorgehäuse kollidiert) und punkten sie dort ordentlich mit dem Schweißgerät fest. Mit der Mutter kann man die Stange zum Gewindeschneiden ordentlich halten.

Dann sind natürlich noch neue Gelenke notwendig: ein Pfanne mit Linksgewinde und eine mit Rechtsgewinde. Die Pfannen müssen mit Muttern gekontert werden, also brauchen wir auch eine Mutter mit Linksgewinde und eine mit Rechtsgewinde. Und natürlich auch Gewindeschneider: einer für M6-Rechtsgewinde (außen) und einer für M6-Linksgewinde (auch außen).

Die Stangen-Enden werden mit der Feile etwas angeschrägt, damit die Gewindeschneider besser fassen. Die Abschrägung muss gleichmäßig über den Umfang sein, sonst könnte der Schneider etwas schief anfangen. Das merkst Du nicht sofort, aber nach dem 10. Gewindegang fällt Dir auf, dass die Schneiderei immer schwerer wird ...

Wenn Du beim Gewindeschneiden ungeduldig bist, dann bricht irgendwas: entweder das Werkzeug oder die Stange. Also langsam arbeiten, immer wieder zurückdrehen, Späne wegpusten und weiter. Wenn Du fertig bist, dann sollte das Ergebnis etwa so aussehen (zum Vergleich eine normale Rechtsgewindeschraube links):

Und jetzt das Ergebnis:

Ich empfehle: verwende Edelstahl! Diese Teile sind handelsüblich.

Viel Erfolg beim Nachbau ...